Veriler Konuşuyor: “Eksiltici”den “Eklemeli”ye, İmplant Sınıfı PEEK’te Bir Üretim Devrimi Geldi

1. 3D Baskı ile İşlenmiş PEEK Neden Karşılaştırılır?

PEEK (polyetheretherketone), genellikle “implant sınıfı plastiklerin kralı” olarak anılır ve geleneksel olarak “çubuk/plaka → CNC işleme” sürecine dayanır. Ancak, işlemenin üç büyük zorluğu bulunur:

- Sadece ~%30 malzeme kullanımı, yüksek maliyetlere yol açar;

- Tek bir işlemde karmaşık gözenekli veya kavisli yapıların üretilmesinde zorluk;

- Tasarım değişiklikleri, araç yollarının veya süreçlerin yeniden programlanmasını gerektirir ve bu da nispeten uzun yineleme döngülerine yol açar.

Yüksek sıcaklıkta eriyik biriktirmeli modelleme (FDM) ve seçici lazer sinterleme (SLS) teknolojilerinin olgunlaşmasıyla birlikte, 3B baskılı PEEK artık talaşlı imalatın hakimiyetini sorguluyor. Son zamanlarda, implant sınıfı AKSOPEEK üzerine, son işlemli FDM sürecini kullanarak bir çalışma gerçekleştirdik. YY/T 0660—2008 standardına dayanarakCerrahi implantlar için Polietereeterketon (PEEK), iki sürecin mekanik özelliklerini, yoğunluğunu ve üretim verimliliğini sistematik olarak karşılaştırdık.

Anahtar sonuç:

:

:

Temel mekanik göstergeler açısından, 3D baskılı PEEK standartları tamamen karşılar ve genellikle işlenmiş parçalarla karşılaştırılabilir. Üretim verimliliği ve malzeme kullanımı açısından ise talaşlı imalat belirgin bir dezavantaja sahiptir.

2. Performans Karşılaştırması: 3D Baskı vs. Talaşlı İmalat

| Test Öğesi | Standart Gereksinim | AKSOPEEK Roddan İşlenmiş | AKSOPEEK Filament 3D Baskılı | Sonuç |

|---|---|---|---|---|

| Eğilme modülü | ≥3000 MPa | 3940 MPa | 4311 MPa (X-ekseni), 3904 MPa (Y-ekseni) | Baskılı parçalar daha yüksek sertlik gösterir, özellikle X ekseni boyunca; Y ekseni çubuklarla karşılaştırılabilir. |

| Eğilme mukavemeti | ≥110 MPa | 178 MPa | 173 MPa (X-ekseni), 167 MPa (Y-ekseni) | Baskıda biraz daha düşük, ancak aynı güvenli performans seviyesinde. |

| Belirtilen sapmada stres | ≥110 MPa | 136 MPa | 141 MPa (X-ekseni), 133 MPa (Y-ekseni) | Baskılı parçalar klinik açıdan kritik olan %3,5 gerilme noktasında üstün performans gösterir. |

| Çekme dayanımı | ≥90 MPa | 113 MPa | 95.0 MPa (Z-ekseni) | Z ekseni, termal yeniden katılaşmaya dayalı katmanlar arası bağlanma ile sınırlıdır; yetersiz zincir difüzyonu daha erken akma ve kısmi gevreklik ile sonuçlanır. |

| Kırılma dayanımı | ≥70 MPa | 80 MPa | 94.2 MPa (Z-ekseni) | Baskılı parçalar daha iyi performans gösterir. |

| Kopma uzaması | ≥%5 | 23.6% | 14.7% (Z-ekseni) | Basılı parçalar daha düşük süneklik gösterir. |

| Çentikli darbe dayanımı | ≥4 kJ/m² | 4.6 kJ/m² | 5.1 kJ/m² (X ekseni), 4.5 kJ/m² (Y ekseni) | Baskılı parçalar daha iyi darbe direnci sergiler, kraniyofasiyal ve spor hekimliği uygulamaları için uygundur. |

| Yoğunluk | 1.28–1.32 g/cm³ | 1.300 g/cm³ | 1.293 g/cm³ (X-ekseni), 1.290 g/cm³ (Y-ekseni) | Gözeneklilik <%1; baskılı parçalar çubuk seviyesine yakın yoğunluğa ulaşır. |

| Malzeme kullanımı | ≈%30 | ≥%85 | Baskı, hammaddeyi önemli ölçüde korur ve parça başı maliyetleri ~%40 oranında azaltır. |

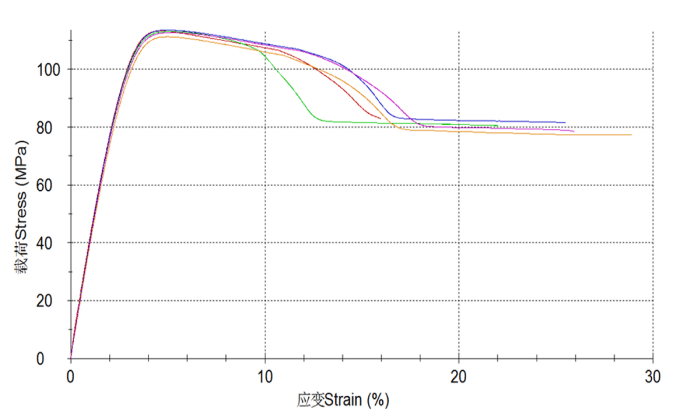

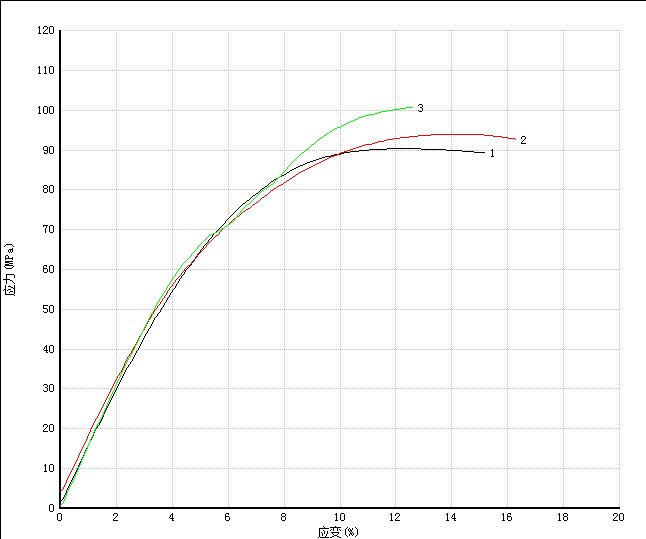

| AKSOPEEK profil işleme: çekme gerilimi-şekil değiştirme eğrisi | AKSOPEEK filament 3D baskı: çekme gerilimi-şekil değiştirme eğrisi |

|

|

3. Teknik Analiz: 3D Baskı Ekstrüzyon Çubuklarla Nasıl Başa Çıkabilir?

- Tam Sıcaklık Kontrolü

- Nozzle kapalı döngü PID kontrolü: eriyik viskozite dalgalanmasını <%3 ile sınırlar, düzgün katmanlar arası kaynak sağlar ve görünür boşlukları ortadan kaldırır;

- Yüksek sıcaklık odası: önceki katmanı ~280 °C’de (PEEK kristalleşme sıcaklığı Tc≈270 °C’nin üzerinde) tutarak, moleküler zincir dolaşım derinliğini ~10 µm’den 35 µm’ye çıkarır, böylece katmanlar arası kesme mukavemetini artırır ve “katman ayrışması” zayıflığını hafifletir.

- Optimize Edilmiş Baskı Yolu Tasarımı

- Başlıca gerilim–yönlendirme eşleşmesi: sonlu elemanlar analizi, maksimum gerilim yönünü belirleyerek, mekanik performansı iyileştirmek için dilimleme optimizasyonuna rehberlik eder;

- Helikal + kademeli dolgu: sürekli helikal dış katman (geliştirilmiş çevresel gerilim), kademeli ağ iç katman (kesme direnci), gerilim yoğunlaşmasını azaltır ve darbe tokluğunu artırır.

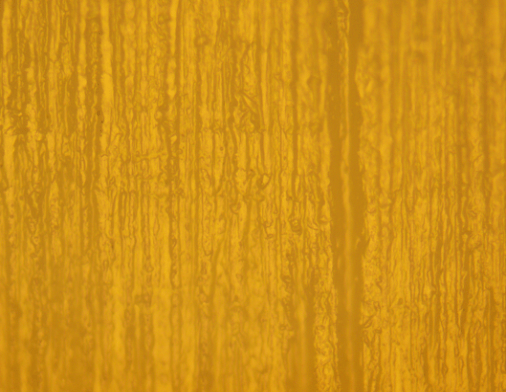

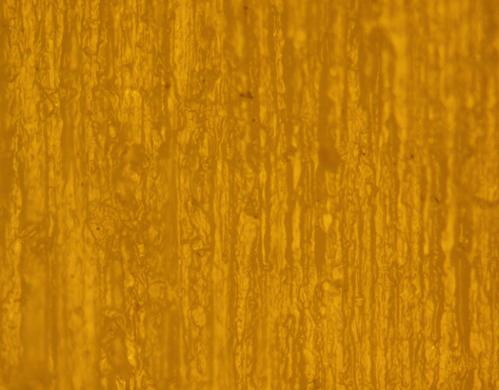

|

|

|

Yüksek sıcaklık ve yüksek basınçta anında kaynak, 3D baskılı AKSOPEEK, gözenekliliği ve kaynak hatalarını ekstrüde profillerle aynı seviyeye indirerek, mekanik özellikler ve biyolojik dayanıklılıkta “kayıpsız ikame” sağlar.

4. Tartışma

- Mekanik performansBaskılı parçaların eğilme modülü, eğilme mukavemeti ve kırılma mukavemeti işlenmiş çubuklarla karşılaştırılabilir; Z ekseni çekme performansı ana sınırlama olmaya devam etmektedir.

- Üretim verimliliği3D baskı, işleme yönteminin ~%30’luk malzeme kullanımına kıyasla ≥%85 malzeme kullanım verimliliğine ulaşarak, ham madde tüketimini ve parça başı maliyetleri ~%40 oranında düşürür.

- Klinik değer3D baskı, gözenekli yapılar ve hasta-özel anatomik uyum sağlama imkanı sunarak, frezeleme ile ulaşılamayan kemik entegrasyonu avantajları sağlar.

5. Sonuç

3B baskılı PEEK, malzeme verimliliği, üretim esnekliği ve klinik uyarlanabilirlik konularında önemli avantajlar sunarken, çoğu temel mekanik özellikte işlenmiş parçalarla eşit seviyeye ulaşmıştır.

Baskı doğruluğu, katmanlar arası bağlanma ve proses kararlılığı gelişmeye devam ettikçe, 3D baskılı implant sınıfı PEEK’in önümüzdeki beş yıl içinde kraniyofasiyal ve spinal uygulamalardan uzun kemikler ve spor hekimliğine doğru genişlemesi bekleniyor; nihayetinde akıllı implantlar dönemine doğru ilerleyecektir.

Son perspektifMakinenin implant sınıfı PEEK üretimindeki hakimiyeti aşınıyor. 3D baskı, klinik olarak benimsenmesinin teknik açıdan uygulanabilir ve ekonomik açıdan cazip hale geldiği bir aşamaya ulaştı.